ジャックの技術動向

小型・薄型化に加えセットのデザイン性重視

ジャックとは、主に音声信号およびリモコンやマイク信号等を入出力する目的で使用され、携帯機器およびテレビなどのAV機器に取り付け、ヘッドセットやヘッドホン等のプラグを挿入することで、そのプラグの保持及び電気的な接続をするデバイスである。ジャックの種類としては、プラグスリーブ径の外形寸法にて区分し、超小型ジャック(φ2.5)、小型ジャック(φ3.5)、大型ジャック(φ6.3)の3種類に区分される。超小型ジャック(φ2.5)と小型ジャック(φ3.5)は、ポータブル機器、大型ジャック(φ6.3)は、ヘッドホン等AV機器およびカラオケ機器の一部に使用されている。

特に近年は、デジタルオーディオプレヤー等の携帯音楽端末の普及に伴い、携帯電話(スマートフォン)へも小型ジャック(φ3.5)が標準的に搭載されるようになってきている。

現在、携帯電話等に使用されるφ3.5小型ジャックに求められる機能としては、大きくいくつかの基本的な項目が挙げられる。まず回路機能としては、通常は3極で十分だが、携帯電話等のヘッドセット用では、リモート信号やマイク信号としてプラス1極が必要なため、JIS C 5325Aに準拠した4極タイプ(グランド,Lch,Rch,マイク)が一般的となってきている。

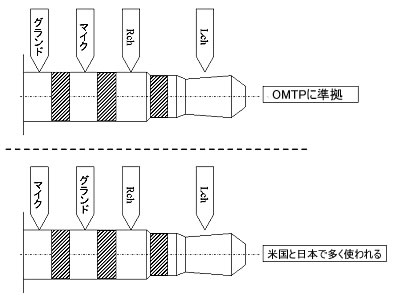

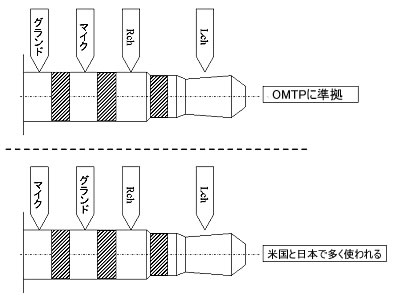

通常、これに付加機能としてプラグが挿入されたことを検出するためのSW機能が必要となる。この4極の信号ラインの割り振り方には、現在、以下の2通り、地域別でタイプが分かれている傾向がある(図1)。

【図1 4極ジャックの信号ラインの割り振り】

過去、日本の携帯電話市場に向けて、超小型ジャック(φ2.5)の需要が高かったが、多極化が進み、ジャックからコネクタ(10P角形コネクタ)に切り替わった時期があった。

最近では、携帯電話(スマートフォン)向けとして、小型ジャック(φ3.5)の要求が高まっている。これは、小型ジャック(φ3.5)の相手側であるφ3.5プラグを使用したヘッドホンが標準的に市場に出回っており、汎用性があることから需要が高まっていると考えられる。過去、ポータブルオーディオ機器に使用された小型ジャック(φ3.5)と最近のものでは、容積比で約24%小形化している。(容積 490mm3→370mm3 )主に高さ方向を小形化している(図2)。

【図2 ジャックの小型化推移】

【図5 スプリングコンタクトタイプジャック】

セット本体の小型化・薄型化に伴い、ジャックにおいてもさらなる小型化・薄型化の要求は続く。さらに現状では、セット防水の要求がある。

防水を実現させる方法には、筐体による防水対応の方法とジャック単体による防水対応の方法がある。

筐体による方法は、筐体側にて蓋(キャップのイメージ)を設置する方法であり、ジャックは、蓋のスペースが必要なため、さらなるショートタイプの開発が必要となる。ジャック単体による方法では、接着剤によるシーリング等によりジャックサイズが大きくなる傾向であるため、非防水タイプと同様のサイズに近づけることが、今後の課題となっている。

筆者:SMK株式会社 CS事業部

出典:電波新聞 2011年9月1日 特集「コネクタ技術」

特に近年は、デジタルオーディオプレヤー等の携帯音楽端末の普及に伴い、携帯電話(スマートフォン)へも小型ジャック(φ3.5)が標準的に搭載されるようになってきている。

基本構造

現在、携帯電話等に使用されるφ3.5小型ジャックに求められる機能としては、大きくいくつかの基本的な項目が挙げられる。まず回路機能としては、通常は3極で十分だが、携帯電話等のヘッドセット用では、リモート信号やマイク信号としてプラス1極が必要なため、JIS C 5325Aに準拠した4極タイプ(グランド,Lch,Rch,マイク)が一般的となってきている。

通常、これに付加機能としてプラグが挿入されたことを検出するためのSW機能が必要となる。この4極の信号ラインの割り振り方には、現在、以下の2通り、地域別でタイプが分かれている傾向がある(図1)。

【図1 4極ジャックの信号ラインの割り振り】

① 欧州で使用されるタイプ

OMTP(OPEM MOBILE TERMINAL PLATFORM)に準拠するプラグ根元からグランド⇒マイク⇒Rch⇒Lchと言う順番で割り振りされたもの

② 米国、日本で使用されるタイプ

プラグ根元からマイク⇒グランド⇒Rch⇒Lchの順番で割り振られたもの

現在の携帯電話は、音楽プレヤーの機能も有しており、通常市販のヘッドホンも使用するため、3極として使用する場合はいずれも問題ないが、ヘッドセットを使用する際は、専用のものしか使用できないという問題がある。

一方、ジャック側の問題としては、グランド部分にSW機能を持たせている場合、グランドの位置が変わるとSW機能として使用できないという問題があった。実際、回路の割り振りは、セットメーカーが納入するキャリア毎に設計されるため、部品メーカーサイドでは、それぞれの回路に対し、2通りのジャックを開発しているのが現状である。

OMTP(OPEM MOBILE TERMINAL PLATFORM)に準拠するプラグ根元からグランド⇒マイク⇒Rch⇒Lchと言う順番で割り振りされたもの

② 米国、日本で使用されるタイプ

プラグ根元からマイク⇒グランド⇒Rch⇒Lchの順番で割り振られたもの

現在の携帯電話は、音楽プレヤーの機能も有しており、通常市販のヘッドホンも使用するため、3極として使用する場合はいずれも問題ないが、ヘッドセットを使用する際は、専用のものしか使用できないという問題がある。

一方、ジャック側の問題としては、グランド部分にSW機能を持たせている場合、グランドの位置が変わるとSW機能として使用できないという問題があった。実際、回路の割り振りは、セットメーカーが納入するキャリア毎に設計されるため、部品メーカーサイドでは、それぞれの回路に対し、2通りのジャックを開発しているのが現状である。

小型化の動向

過去、日本の携帯電話市場に向けて、超小型ジャック(φ2.5)の需要が高かったが、多極化が進み、ジャックからコネクタ(10P角形コネクタ)に切り替わった時期があった。

最近では、携帯電話(スマートフォン)向けとして、小型ジャック(φ3.5)の要求が高まっている。これは、小型ジャック(φ3.5)の相手側であるφ3.5プラグを使用したヘッドホンが標準的に市場に出回っており、汎用性があることから需要が高まっていると考えられる。過去、ポータブルオーディオ機器に使用された小型ジャック(φ3.5)と最近のものでは、容積比で約24%小形化している。(容積 490mm3→370mm3 )主に高さ方向を小形化している(図2)。

【図2 ジャックの小型化推移】

ここで最近開発したジャックの特徴と動向を簡単に説明する。

|

|

|

|

【図5 スプリングコンタクトタイプジャック】

携帯電話(スマートフォン)やデジタルオーディオプレヤーなどでは、「小型化・薄型化」に加え、デザイン性への要求が高まりつつあり、セットデザインにフレキシブルに対応できるものが求められており、そこでジャックの前面部を最終製品の意匠面の一部にした製品もある(図3)。

ジャックの前面部は、モールド金型の駒交換により、カスタムデザインが可能であり、開発費の低減および、開発期間の短縮化に貢献している。

さらにデザイン優先・セット設計の自由度を高め、ジャック前面をカットしたタイプ(以下ショートタイプとする)のジャックがある(図4)。

従来、ジャックは、セット筐体の外側にジャックのボディーの一部を突出させ、プラグとの嵌合基準位置を設定していたが、さらにセットデザイン性を優先し、ジャックは、セット外観に露出せず、筐体内部にジャックを配置し、プラグとの嵌合基準はセット筐体で規定する構造のジャックも最近の傾向として増えてきている。

また、曲面のあるジャックおよびショートタイプにおける開発注意点は、プラグとの接点位置の余裕度確保が重要である。曲面およびショートタイプの場合、プラグ根元付近のジャックボディーが大きくカットされることが多く、これがジャック内部構造にも影響し接触させるスペースが少なく、結果としてプラグとの接点位置の余裕度が従来より比較して少なくなるという状況が発生している。

一方、市場に出回っているプラグには、規格寸法を満足していないものも稀に見受けられ、接触余裕度が少なくなることで、最悪の場合、接触しないという状況も発生する可能性があるので、開発する上で注意が必要である。

構造のもう一つの特徴として、電気的信号を接続させるコンタクト自体にプラグを保持させる機能が必要であり、導電性と機械的強度を併せ持つ特性が必要とされる。そのため、コンタクトの材料には、過去りん青銅を多く使用していたが、小型化が進み、サイズも小型化してきたため、バネ性の高い高強度の材料にシフトし、低ベリリウム合金や銅チタン合金を使用してきた。最近では、低コスト・高強度で導電性も高いコルソン系合金(Cu-Ni-Si合金)が開発され、主にコンタクト材料の主流となってきている。

次に基板接続方法の動向について、説明する。携帯機器向けのジャックにおいては、従来のSMD実装と基板挿入品(ストレート端子)によるDIP実装であったが、最近は新たに、スルーホール基板によるリフロー実装も増えてきた。

DIP実装品のメリットは、通常のSMD品に比べ、実装面積が小さい点である。

デメリットは、スルーホールのため、基板裏面に他のアイテムを実装できない点である。また、鉛フリー化に伴い開発されたスプリングコンタクトタイプの需要も多くなってきている(図5)。

バネ形状の端子を基板に押し当てる接続であり、メリットは、はんだレスであり、環境面へ配慮しているほか、はんだ不良による故障の発生がなくなる点および修理交換が容易な点である。

また、セット筐体側に部品を組込む事になるため、はんだ実装による部品位置精度を懸念せず、部品の組み込みで精度が出せるというメリットもあげられる。デメリットは、スプリングコンタクトを格納するためのスペースが必要なため、ジャックの高さが高くなる点である。

基板接続方法は、各セットメーカーの特色でもあり、例えば、スプリングコンタクトタイプの実績があるセットメーカーの場合、次機種でもスプリングコンタクトタイプのジャックが使用される傾向がある。

ジャックの前面部は、モールド金型の駒交換により、カスタムデザインが可能であり、開発費の低減および、開発期間の短縮化に貢献している。

さらにデザイン優先・セット設計の自由度を高め、ジャック前面をカットしたタイプ(以下ショートタイプとする)のジャックがある(図4)。

従来、ジャックは、セット筐体の外側にジャックのボディーの一部を突出させ、プラグとの嵌合基準位置を設定していたが、さらにセットデザイン性を優先し、ジャックは、セット外観に露出せず、筐体内部にジャックを配置し、プラグとの嵌合基準はセット筐体で規定する構造のジャックも最近の傾向として増えてきている。

また、曲面のあるジャックおよびショートタイプにおける開発注意点は、プラグとの接点位置の余裕度確保が重要である。曲面およびショートタイプの場合、プラグ根元付近のジャックボディーが大きくカットされることが多く、これがジャック内部構造にも影響し接触させるスペースが少なく、結果としてプラグとの接点位置の余裕度が従来より比較して少なくなるという状況が発生している。

一方、市場に出回っているプラグには、規格寸法を満足していないものも稀に見受けられ、接触余裕度が少なくなることで、最悪の場合、接触しないという状況も発生する可能性があるので、開発する上で注意が必要である。

構造のもう一つの特徴として、電気的信号を接続させるコンタクト自体にプラグを保持させる機能が必要であり、導電性と機械的強度を併せ持つ特性が必要とされる。そのため、コンタクトの材料には、過去りん青銅を多く使用していたが、小型化が進み、サイズも小型化してきたため、バネ性の高い高強度の材料にシフトし、低ベリリウム合金や銅チタン合金を使用してきた。最近では、低コスト・高強度で導電性も高いコルソン系合金(Cu-Ni-Si合金)が開発され、主にコンタクト材料の主流となってきている。

実装方法

次に基板接続方法の動向について、説明する。携帯機器向けのジャックにおいては、従来のSMD実装と基板挿入品(ストレート端子)によるDIP実装であったが、最近は新たに、スルーホール基板によるリフロー実装も増えてきた。

DIP実装品のメリットは、通常のSMD品に比べ、実装面積が小さい点である。

デメリットは、スルーホールのため、基板裏面に他のアイテムを実装できない点である。また、鉛フリー化に伴い開発されたスプリングコンタクトタイプの需要も多くなってきている(図5)。

バネ形状の端子を基板に押し当てる接続であり、メリットは、はんだレスであり、環境面へ配慮しているほか、はんだ不良による故障の発生がなくなる点および修理交換が容易な点である。

また、セット筐体側に部品を組込む事になるため、はんだ実装による部品位置精度を懸念せず、部品の組み込みで精度が出せるというメリットもあげられる。デメリットは、スプリングコンタクトを格納するためのスペースが必要なため、ジャックの高さが高くなる点である。

基板接続方法は、各セットメーカーの特色でもあり、例えば、スプリングコンタクトタイプの実績があるセットメーカーの場合、次機種でもスプリングコンタクトタイプのジャックが使用される傾向がある。

今後の展開

セット本体の小型化・薄型化に伴い、ジャックにおいてもさらなる小型化・薄型化の要求は続く。さらに現状では、セット防水の要求がある。

防水を実現させる方法には、筐体による防水対応の方法とジャック単体による防水対応の方法がある。

筐体による方法は、筐体側にて蓋(キャップのイメージ)を設置する方法であり、ジャックは、蓋のスペースが必要なため、さらなるショートタイプの開発が必要となる。ジャック単体による方法では、接着剤によるシーリング等によりジャックサイズが大きくなる傾向であるため、非防水タイプと同様のサイズに近づけることが、今後の課題となっている。

筆者:SMK株式会社 CS事業部

出典:電波新聞 2011年9月1日 特集「コネクタ技術」